简介

新型干法水泥生产线指采用窑外分解新工艺生产的水泥。其生产以悬浮预热器和窑外分解技术为核心,采用新型原料、燃料均化和节能粉磨技术及装备,全线采用计算机集散控制,实现水泥生产过程自动化和高产、优质、低耗、环保。 新型干法水泥生产工艺具有传热迅速,热效率高,单位容积较湿法水泥产量大,热耗低等优势。

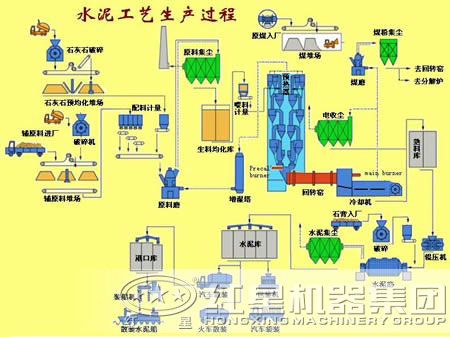

工艺流程

1、 破碎及预均化

1)、破碎:水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。石灰石是生产水泥用量大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。

2)、原料预均化:预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。原料预均化的基本原理就是在物料堆放时,由堆料机把进来的原料连续地按一定的方式堆成尽可能多的相互平行、上下重叠和相同厚度的料层。取料时,在垂直于料层的方向,尽可能同时切取所有料层,依次切取,直到取完,即“平铺直取”。

2、生料制备:水泥生产过程中,每生产1吨硅酸盐水泥要粉磨3吨物料包括各种原料、燃料、熟料、混合料、石膏。据统计,干法水泥生产线粉磨作业需要消耗的动力约占全厂动力的60%以上,其中生料粉磨占30%以上,煤磨占约3%,水泥粉磨约占40%。因此,合理选择粉磨设备和工艺流程,优化工艺参数,正确操作,控制作业制度,对保证产品质量、降低能耗具有重大意义。

3、生料均化:新型干法水泥生产过程中,稳定入窖生料成分是稳定熟料烧成热工制度的前提,生料均化系统起着稳定入窖生料成分的重要作用。

4、预热分解

把生料的预热和部分分解由预热器来完成,代替回转窑部分功能,达到缩短回窑长度,同时使窑内以堆积状态进行气料换热过程,移到预热器内在悬浮状态下进行,使生料能够同窑内排出的炽热气体充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率、降低熟料烧成热耗的目的。

1)、物料分散:换热80%在入口管道内进行的。喂入预热器管道中的生料,在与高速上升气流的冲击下,物料折转向上随气流运动,同时被分散。

2)、气固分离:当气流携带料粉进入旋风筒后,被迫在旋风筒筒体与内筒排气管、之间的环状空间内做旋转流动,并且一边旋转一边向下运动,由筒体到锥体,一直可以延伸到锥体的端部,然后转而向上旋转上升,由排气管排出。

3)、预分解:预分解技术的出现是水泥煅烧工艺的一次技术飞跃。它是在预热器和回转窑之间增设分解炉和利用窑尾上升烟道,设燃料喷入装置,使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在分解炉内以悬浮态或流化态下迅速进行,使入窑生料的分解率提高到90%以上。将原来在回转窑内进行的碳酸盐分解任务,移到分解炉内进行;燃料大部分从分解炉内加入,少部分由窑头加入,减轻了窑内煅烧带的热负荷,延长了衬料寿命,有利于生产大型化;由于燃料与生料混合均匀,燃料燃烧热及时传递给物料,使燃烧、换热及碳酸盐分解过程得到优化。

4)、水泥熟料的烧成:生料在旋风预热器中完成预热和预分解后,下一道工序是进入回转窑中进行熟料的烧成。在回转窑中碳酸盐进一步的迅速分解并发生一系列的固相反应,生成水泥熟料中的等矿物。随着物料温度升高近时,等矿物会变成液相,溶解于液相中的 和 进行反应生成大量熟料。熟料烧成后,温度开始降低。由水泥熟料冷却机将回转窑卸出的高温熟料冷却到下游输送、贮存库和水泥磨所能承受的温度,同时回收高温熟料的显热,提高系统的热效率和熟料质量。

5、水泥粉磨:是水泥制造的一道工序,也是耗电多的工序。其主要功能在于将水泥熟料及胶凝剂、性能调节材料等、粉磨到适宜的粒度以细度、比表面积等表示、,形成一定的颗粒级配,增大其水化面积,加速水化速度,满足水泥浆体凝结、硬化要求。

6、水泥包装:水泥出厂有袋装和散装两种发运方式。

水泥回转窑窑尾的四种种经典工艺组合方式

1、窑尾预热器出来烟气分两路一路进入增湿塔降温增湿,一路进生料磨作为烘干热源,出磨烟气与出增湿塔烟气混合进入收尘器。此处烟气浓度大,所需负压高。由于窑尾预热器出来烟气温度在350℃,对有些设备和部件会有损害,所以需要在磨口喷水降温。

2、窑尾预热器出来烟气分两路一路进入增湿塔降温增湿,一路进生料磨作为烘干热源,出磨烟气经旋风收尘器和循环风机后与出增湿塔烟气混合进入收尘器。此处烟气浓度不大于80g/Nm3,所需负压不大于-250Pa。

3、窑尾预热器出来烟气进入增湿塔降温增湿,出增湿塔分两路,一路流向收尘器,一路进入生料磨作为烘干热源,出磨烟气经旋风收尘器和循环风机后与出增湿塔烟气混合进入收尘器。此处烟气浓度不大于80g/Nm3,所需负压不大于-250Pa。

4、窑尾预热器出来烟气进入增湿塔降温增湿,出增湿塔分两路,一路流向收尘器,一路进入生料磨作为烘干热源,出磨烟气与出增湿塔烟气混合进入收尘器。此处烟气浓度大,所需负压高。

由于立磨占地面积小工艺流程简单以及立磨对入磨温度的要求,目前2500t/d及以上的生产线大都采用3、4工艺,其中3工艺是目前的主流。

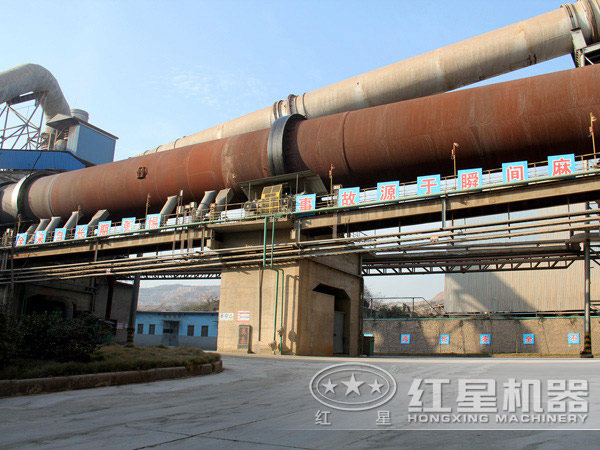

图片实拍

性能优势

1、均化原料成分,减少质量波动,以利于生产质量更高的熟料,并稳定烧成系统的生产。

2、扩大矿山资源的利用,提高开采效率,扩大矿山的覆盖物和夹层,在矿山开采的过程中不出或少出废石。

3、可以放宽矿山开采的质量和控要求,降低矿山的开采成本。

4、对黏湿物料适应性强。

5、为工厂提供长期稳定的原料,也可以在堆场内对不同组分的原料进行配料,使其成为预配料堆场,为稳定生产和提高设备运转率创造条件。

6、自动化程度高。

技术参数

| 产品规格 (m) |

窑体尺寸 | ||||

| 产量 (t/d) |

转速 (r/min) |

||||

| Φ2.5×40 | 180 | 0.44-2.44 | |||

| Φ2.5×54 | 280 | 0.48-1.45 | |||

| Φ2.5×50 | 200 | 0.62-1.86 | |||

| Φ2.7×42 | 320 | 0.10-1.52 | |||

| Φ2.8×44 | 450 | 0.437-2.18 | |||

| Φ3.0×45 | 500 | 0.5-2.47 | |||

| Φ3.0×48 | 700 | 0.6-3..48 | |||

| Φ3.0×60 | 800 | 0.3-2 | |||

| Φ3.2×50 | 1000 | 0.6-3 | |||

| Φ3.3×52 | 1300 | 0.266-2.66 | |||

| Φ3.5×54 | 1500 | 0.55-3.4 | |||

| Φ3.6×70 | 1800 | 0.25-1.25 | |||

| Φ4.0×56 | 2300 | 0.41-4.07 | |||

| Φ4.0×60 | 2500 | 0.396-3.96 | |||

| Φ4.2×60 | 2750 | 0.41-4.07 | |||

| Φ4.3×60 | 3200 | 0.396-3.96 | |||

| Φ4.5×66 | 4000 | 0.41-4.1 | |||

| Φ4.7×74 | 4500 | 0.35-4 | |||

| Φ4.8×74 | 5000 | 0.396-3.96 | |||

| Φ5.0×74 | 6000 | 0.35-4 | |||

| Φ5.6×87 | 8000 | Max4.23 | |||

| Φ6.0×95 | 10000 | Max5 | |||